“绿氨”被冠以“真正无碳”的可持续清洁能源,在减排、存储和运输上具有相对优势,随着技术进步和成本的下降,绿氨的应用领域将进一步扩大。目前绿电制氢合成氨尚处于启动摸索阶段,还未形成成熟的商业模式,但是许多国家、企业都积极开展技术研究并规划产业布局。绿电制氢氨系统经济性究竟如何?绿氨何时能打破绿氢瓶颈,形成规模化市场?

电解水制氢合成氨系统

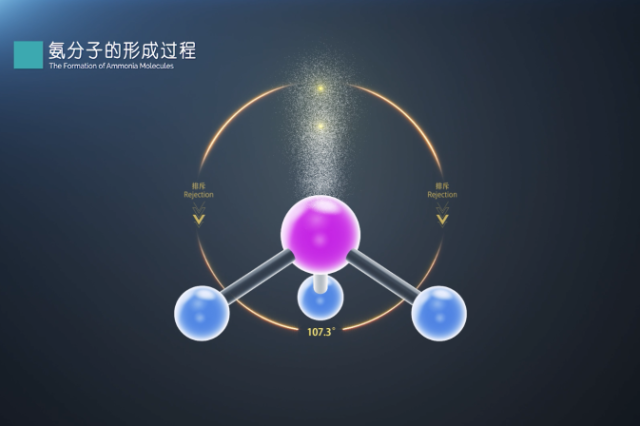

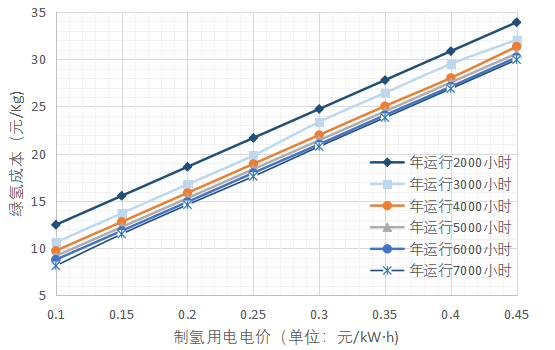

目前绿电制氢合成氨系统多采用间接合成路线,由可再生能源发电、电解水制氢及储氢、空分制氮、合成氨等工序组成,是一个动态、连续非线性的工程系统。

图1 工业电解水制氢合成氨系统构成示意图

电解水制氢成本及经济性

电解水制氢主要分为碱性电解水制氢(ALK)、质子交换膜电解水制氢(PEM)、阴离子交换膜电解水制氢(AEM)和固体氧化物电解水制氢(SOEC)四条技术路线。

AEM和SOEC作为新兴技术还未实现规模量产,碱性电解水制氢技术成熟度高,成本低,应用最为广泛,可以用于规模较大的风光发电系统。本文以碱性电解水制氢(ALK)路线为主进行探讨。

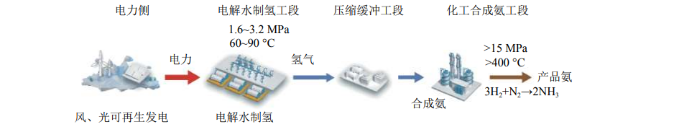

电解水制氢系统主要由电解槽主体以及 BOP 辅助系统组成。BOP 辅助系统由电力设备(电源、变压器、整流器等)、气液分离及干燥纯化设备及其他设备构成,其投资主要构成如图所示。

图2 电解水制氢系统投资构成

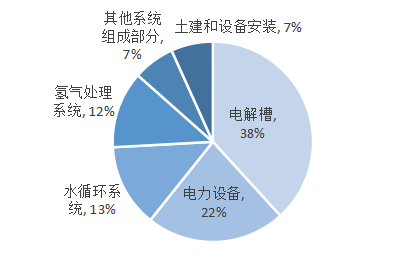

电解水制氢全生命周期成本一般包括设备成本、能源成本(电)、原料费用(水及化学试剂等)、财务费用、维修费用以及其他运营费用。用电成本是决定电解水制氢单位成本的主要因素,生产运行小时数次之,设备投资对制氢成本影响相对较小。电解水制氢系统整体能耗在5-6kW·h/Nm3,用电费用占总成本比例约为70%-80%。

按照用电价格0.25元/kW·h,年运行小时数4000小时计算,制氢成本约为19元/kg,电价每降低0.05元/kW·h,制氢成本将降低约3元/kg。

假设条件:制氢系统投资10000元/Nm3,设备更新按初始投资20%,系统耗电5.5kW·h/Nm3。

图3 电价与氢成本关系图

目前化石燃料制氢生产成本约 10-17 元/kg,当电解水制氢年运行时间≥2000小时,用电价格至0.20元/kW·h,电解水制氢成本在13-19元/kg,接近化石能源制氢成本。

当电解水制氢年运行时间≥2000小时,用电价格至0.10元/kW·h时,电解水制氢成本在8-12元/kg,低于大部分灰氢成本,可初步具备经济竞争力。

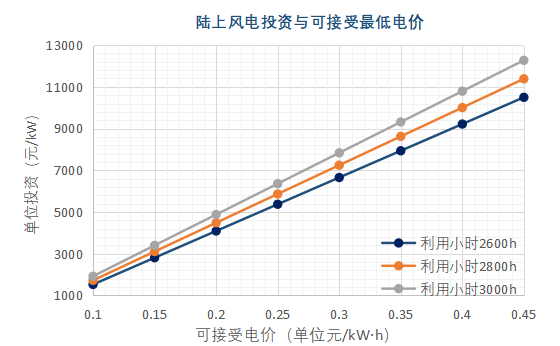

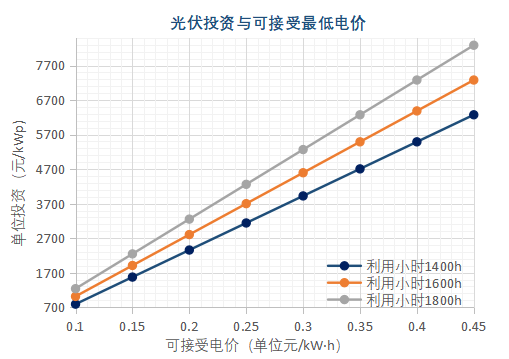

在保证风、光项目合理收益率的前提下,风、光资源禀赋优越地区已可以实现0.25元/kW·h左右供电价格。但是,考虑到绿电制氢系统需要配置较高比例储能系统,在当前投资水平下,实现0.2元/kW·h以下供电价格较为困难。风电、光伏造价与其可承受电价如图所示。

图4 可再生能源可承受电价

氢合成氨成本及经济性

可再生能源合成氨技术,以清洁能源电解水生成的氢气取代传统工艺中的化石能源(煤、天然气等),与低温空气分离所得的氮气混合、加压、纯化后,通过合成氨反应器生成氨。主要能量消耗包括原料气压缩功、循环气压缩功和氨分离的冷冻功耗。

合成氨的成本包含固定资产投资的折旧成本、运营维护成本和原料能耗成本。

目前技术条件下,合成氨耗氢量约176kg/t,生产耗电量约 1000kW·h/t,其中氢原料成本占合成氨总成本比例约70%-85%,是影响合成氨价格的关键因素。氢成本每降低1元/kg,绿氨成本可降低约176元/t。

合成氨需要稳定电源,一般采用网电或配储绿电并配比网电,各地电价差异较大,电价每差异0.1元/kW·h,影响氨成本约100元/t。

假设制氢用电电价为0.25元/kW·h,则氢原料成本价格约为19元/kg,合成氨成本中氢原料成本约为3330元/t,合成氨用电电价0.35元/kW·h,综合制氨电耗、折旧、财务、维修运营等成本后,每吨合成氨生产成本在4100元左右,液氨运输方式按采用“槽车+铁路”运输,运输成本约为200-300元/t,在该条件下,只有当氨市场售价在5100元/t以上时,项目方具有经济性。

合成氨价格受市场供需影响较大,2017-2021 年,市场均价在 2768-3470 元/t,2022 年上半年市场均价飙升至在 3758-5110 元/t 之间,下半年一度跌落至2746 元/吨,之后有所回升,至2023年8月合成氨价格围绕2500-3500元/吨区间震荡。

图5 合成氨价格走势

绿氨若要实现经济可行,其成本还需要进一步压降。绿电合成氨成本与制氢用电电价关系如图所示。

假设条件:合成氨设备545t/d(NH3),合成氨用电电价0.35元/kW·h,暂不考虑氧、蒸汽等副产品收入。

图6 不同电价下合成氨成本及价格分析

以上可知,目前来看,制氢成本制约绿氨市场竞争力,大规模绿电制氢氨达到经济可行尚需时日。但是,在新能源消纳压力较大地区,利用风电、光伏项目弃电制氢氨,已初步具备经济性。

提升绿电制氢氨系统经济性,一方面可从进一步压降绿电成本,合理配比制氢氨容量入手。另一方面应重点关注“电–氢–氨”系统柔性控制模型的处理,以优化制氢氨生产能耗和成本。在规范绿氢、绿氨配套标准体系,实现关键技术突破,且产业发展支撑政策逐步完善后,绿氨产业必将迎来飞速发展。

(文章来源:龙源设计院)